|

来源:中铁山桥集团有限公司 作者: 曹开林 曹桂林

道岔制造中需要将高锰钢辙叉与碳钢钢轨进行焊接,众所周知,高锰钢和高碳钢焊接性能极差,如果将两者直接焊接将存在较大困难,为此我公司开发了一种中间介质并采用闪光对焊将两种材质不同的钢轨进行焊接,该焊接介质必须满足一定的综合力学性能以保证焊接质量和焊后机械强度。但在前期介质试生产过程中,介质的综合力学性能较难

满足要求,主要表现为冲击韧度较高而抗拉强度偏低。冲击韧度和抗拉强度是钢轨焊接介质两个最为主要的力学性能参数,关乎车辆行车安全,所以解决这一问题显得尤为迫切和重要。

1. 焊接介质质量问题分析

我公司开发的焊接介质为奥氏体不锈钢,Cr、Ni、Mn含量较高。奥氏体不锈钢在热处理过程中不发生相变,因此不能通过热处理手段改善其内部组织结构。该奥氏体钢属于中高合金钢,锻造性能不如碳钢,锻造温度范围窄,始锻、终锻温度仅相差150℃,且高温强度比碳钢高得多,尽管如此增大变形量是提高该钢种力学性能的有效措施之一。另外,该奥氏体钢导热性较低,在加热和冷却过程中温变缓慢,特别在缓冷过程中容易析出碳化物和含铬化合物,另外还可能造成晶粒粗大,所以控制冷却速度也是改善力学性能的一个重要方面。

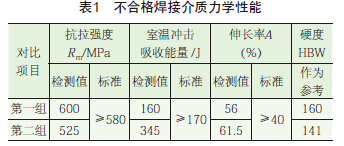

在前期焊接介质试验阶段,经常出现冲击韧度较高而抗拉强度偏低,或抗拉强度偏高而冲击韧度偏低。以下是不合格的两组数据(见表1)。第一组数据表现为抗拉强度达标而室温冲击韧度偏低;第2组数据表现为抗拉强度较低而冲击韧度较高。对上述出现的问题,进一步进行了微观组织观察。对原材和锻造后产品分别取样在100倍金相显微镜观测分析。图1为原材料微观组织,可以看出,金相组织为单相奥氏体组织,晶粒度7级,由此可以认为原材料质量合格,晶界较为干净,无其他杂质。图2为第2组不合格焊接介质微观组织,图中晶粒粗大,晶粒度为超1级。

由原材料和锻后组织分析显示,问题存在于锻造过程中某一工序环节中。可能原因是:锻造过程温度过高,使得晶粒急剧长大;锻造过程中工件塑碎;冷却过程缓慢也可能使得晶粒长大并出现二次再结晶。

2. 试验方法

该介质原锻造工序为:下料→装炉加热→一火自由锻制坯(始锻温度1150℃,终锻温度1000℃)→二火胎模锻工件成形→空冷→机加工→水韧处理→扩氢处理→打磨。

为分析晶粒长大环节,作了如下试验:按照上述生产工艺,锻造一批介质,在主要工序分别留样检查,留样状态为:一火制坯后、二火锻后、水韧后。金相分析显示:一火制坯后(见图3)留样介质晶粒基本上没有长大,介质晶粒度为5~6级;而二火锻后介质(见图4)晶粒明显长大,平均晶粒度为4级;形貌为在粗晶粒的晶界上分布着较细晶粒;水韧后晶粒大小不均现象减轻,平均晶粒度为4级(见图5)。由以上图3~图5可以看出,晶粒长大出现在二火加热以后。而水韧处理几乎不改变其晶粒大小,其目的为使可能还未溶入奥氏体的碳化物完全溶入其中,得到单一的奥氏体组织,当然,这一单一组织是焊接介质所必需的。

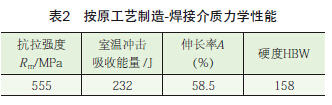

为进一步验证晶粒度对力学性能的影响,对试验成品介质抽样进行力学性能试验,在轨头中心线部位取样,试验结果如表2所示,从表中看出,按照原锻造和热处理工艺,主要指标抗拉强度偏低而室温冲击韧度较高,与表1表现出了相同的规律。

3. 影响锻件质量的因素

(1)锻造温度影响 针对二火晶粒长大问题,对锻造工艺进行调整,一火制坯时,增加一次锻拔次数,通过增加锻造比增大塑性变形量细化晶粒,还起到控制终锻温度的目的;二火加热时,加热温度降低为1100℃,以控制工件始锻温度;装炉数量降低为10件,炉中高温区锻件不能超过3件,以避免工件在高温区加热时间过长造成晶粒粗大。工艺调整后进行试生产,主要观察介质水韧前后晶粒的变化,金相显示,二火锻造成形后(见图6),晶粒度得到改善,在粗大晶粒周围有较多细小晶粒,平均晶粒度为4级。水韧后,晶粒度不均匀性减轻(见图7)。检测力学性能如表3所示,综合力学性能得到改善,虽然抗拉强度未达标准,但其抗拉强度、冲击韧度和伸长率等关键指标偏离程度减轻,均向规定要求值接近,不再如表1、表2所示。

由此可见,降低锻造始锻、终锻温度对改造锻造性能有利,但同时也注意到,当终锻温度降低到920℃以下时,变形抗力较大,工件还未达到变形程度时,工件较薄部位轨腰已经发黑,如果在此温度下锻造,可能造成工件开裂。

(2)冷却速度影响 按照常规锻件锻后热处理工艺,锻件锻后一般采用缓慢冷却,本文原工艺采用空气自然冷却,但对于奥氏体不锈钢,考虑到为单相奥氏体,在热处理过程中,几乎没有组织应力,仅存在温度应力,可采用风冷、水冷等快速冷却方式,但采用锻后立即水冷还是极为少见,仅大型发电机组护环锻后热处理采用了锻后快速水冷。本文晶粒长大环节出现在二火锻前,因此,有可能为二火锻后缓慢冷却过程中晶粒长大。本文试验采用二火锻后直接水冷,金相观测显示(见图8),晶粒没有急剧长大,晶粒度平均为4级。水韧处理后晶粒几乎没有变化度,仍为4级(见图9)。从水韧处理后介质上进行取样,检测力学性能如表4所示。各项指标均大幅超过规定要求。由此可得,采用锻后立即水冷能缩短工件在高温区停留时间,抑制了晶粒的快速长大,对改善力学性能极为有利。

(3)其他影响因素的讨论 分析原锻造热处理工艺,其中有一工序为扩氢处理,即工件在500~600℃保温10h以达到工件中氢扩散排除的目的,避免在工件上形成白点等容易造成工件开裂缺陷,分析认为白点应在有相变和氢达到一定浓度下形成,而奥氏体不锈钢不存在相变,且该原材料经过较为严格冶炼环节,所以白点产生可能性极小,资料表明,某些奥氏体钢在中温下长期保温会促使晶粒长大。另外,扩氢工艺耗能大,也增加了制造成本。所以,去除这一工序环节具有其合理性,本文调整后制造工艺没有进行扩氢处理同样获得了良好的力学性能。

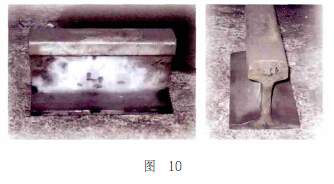

在上述金相分析中,晶粒大小存在不均匀变形,锻造工序采用两火加热,一火制坯,二火成形,最终工件如图10所示。针对我公司此焊接介质形状,存在着一火制坯变形大,二火成形变形量小的问题。这样不仅增加一次高温加热,还造成工件变形不均匀。生产实例表明,多次加热、不均匀变形使晶粒大小不均,产生粗晶。由于模具改进的不成熟,本文没有给予验证,但通过模具改进,实现一火成形是完全有可能的。

4. 结语

通过上述试验,获得了较为合理的工艺参数,锻件综合力学性能得到大幅的提高,工艺优化总结如下:

(1)控制始锻、终锻温度,特别是二火加热温度不得超过1100℃,终锻温度不低于920℃。

(2)尽量缩短高温停留时间,炉中加热时达到锻造温度,应及时出炉锻造,避免长时加热,尤其是二火锻造后应立即进行水冷。

(3)去掉扩氢工序。

(4)可考虑改进模具,减少成形火次,做到一火成形。

|  1355200039

1355200039  westec-sh

westec-sh

|关于我们|加入我们|International Inquiry|西钛珂(上海)工业技术有限公司

( 沪ICP备12020441号-2 )

|关于我们|加入我们|International Inquiry|西钛珂(上海)工业技术有限公司

( 沪ICP备12020441号-2 )

![]()